1.智博裂解工艺原理简述

轮胎主要由橡胶(包括天然橡胶、合成橡胶)、炭黑及多种有机、无机助剂(包括增塑剂、防老剂、硫磺和氧化锌等)组成。废轮胎的热裂解是指在无氧或缺氧工况及适当的温度下,橡胶中主链具有不饱和键的高分子断裂,产物主要是单体、二聚物和碎片,生成物再聚合为多种烯烃,从而脱出挥发性物质并形成固体炭的过程,其产物主要是燃料油、裂解气等可贮存性能源和炭黑、钢丝,各产物成分随热解方式、热解温度等变化而不同。

裂解方程式如下:

本项目轮胎热解温度为200~450℃,热解炉采用炉外加热、微负压、贫氧热裂解工艺操作,炉体密闭,在生产过程中确保气体不外泄,提高热裂解效率,同时从根本上消除了生产过程中由于气体外泄而引起的不安全隐患和二次污染。

2 .生产工艺流程

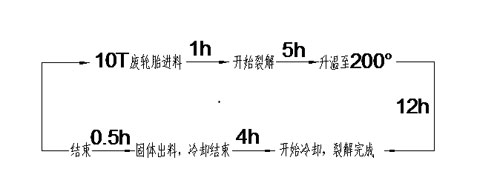

10吨轮胎人工投料也仅需1个小时就能完成。再经过17个小时左右的裂解反应,除燃料油、可燃气外还会分离出炭黑和钢丝。反应釜停止加热后,设备采用风冷的方式,通过风机不断抽走炉体及生成物的热量,冷却工段时间约为4个小时,待釜内温度降至80度左右时,操作人员启动釜内搅动装置,同时出料口自动阀门打开,分离出的炭黑和钢丝会自动落入下方的密闭输送系统中,转运至炭黑车间另行磁选、分离、粉碎、改性等增值深加工处理。出料过程仅需30-45分钟。整个裂解过程需要23小时左右。

车间制造情况 现场图1